En primer lugar muchas gracias por las visitas, ya estamos cerca de alcanzar las 20500 y eso es una cifra muy importante para un blog que nació como un hobbie. Y en segundo comenzamos tema nuevo, ¿porqué refrigeración es sólo un artículo? Porque en realidad la refrigeración de motores no tiene más vuelta de hoja, es decir que es lo que os expuse y las diferencias estribarán más en el refrigerante empleado y el tamaño del radiador o radiadores y bombas.

Bien, dicho esto hoy comenzamos a hablar de un sistema muy importante en los motores de combustión interna ya que es el que gobierna los ciclos de funcionamiento del motor (acordaos que los ciclos son los tiempos de funcionamiento, admisión, compresión, etc...). El sistema es el denominado sistema de distribución del motor y es el encargado de gobernar la correcta apertura y cierre de válvulas para que el llenado y vaciado del cilindro sea lo más efectivo posible, de acuerdo a la posición de los pistones.

Primero vamos a ver todos sus componentes en conjunto, y los explicaré más detalladamente:

En la foto podeis ver todos los elementos del sistema de distribución desmontados. Las principales son las siguientes:

- Árbol de levas: Este elemento es el eje que contiene a las levas que accionan el empujador (taqué) que abre la válvula correspondiente, o que accionan balancines y varillas de mando.

La primera imagen corresponde a la foto de unos árboles de levas, que son fabricados en acero al carbono forjado y cementado. Bien, la forja es un proceso de fabricación de una pieza de acero a la cual damos forma aplicando compresión (antiguamente con yunque y martillo, dando golpes), hoy día se utilizan unos moldes llamados estampas que someten a la pieza a la compresión requerida, sea en frío o caliente. El cementado es un tratamiento termoquímico del acero y somete a la pieza a altas temperaturas durante horas (de hasta 900º C) y se recubre con una sustancia cementante (contiene carbono que se difunde por toda la superficie de la pieza). Este último proceso endurece la superficie de la pieza sin afectar a la ductilidad del núcleo, haciendo a la pieza muy resistente al desgaste pero conservando su resistencia interna.

El árbol de levas se denomina así debido a que tiene talladas a lo largo de su longitud las levas o excéntricas. La leva o excéntrica es la pieza encargada de accionar el empujador (taqué) de la válvula.

Aquí teneis reprensentada una leva o excéntrica . El perfil de la leva puede cambiar según sea para válvulas de admisión o válvulas de escape. Este perfil está formado por tres partes:

- Un trazo circular que se corresponde con el cierre de la válvula (que hace parte del círculo base).

- Un trazo circular de radio más pequeño situado en la punta de la leva, que corresponde con la apertura de la válvula.

- Dos trazos rectilíneos o curvilíneos tangentes a los dos círculos anteriores, llamados flancos de la leva que corresponden respectivamente a la elevación y al descenso de la válvula.

- Taques (empujadores): Como su propio nombre indica, empujan la válvula para abrirla en el momento en que el perfil de la leva lo acciona. La leva siempre está en contacto con los taques, es decir el contacto es permanente (aunque se le da cierto juego al diámetro del círculo mayor de la leva para evitar malfuncionamiento por culpa de la dilatación térmica).

Sistema de apertura de válvula por taqué mecánico en distribuciones del tipo OHC (OverHead Cam). Árbol de levas y válvulas van en la culata, y el taqué acciona directamente el muelle de válvula, permitiendo la apertura de la misma.

Todos los sistemas accionados por taques mecánicos tienen el inconveniente de tener que reglar estos cada cierto tiempo, ya que las dilataciones térmicas que sufren hacen que se generen holguras que impiden que la válvula abra o cierre en el momento oportuno.

Para evitar esta descompensación, en motores modernos se usan los taques hidráulicos:

Aquí teneis una fotografía de los taques, y debajo un esquema de funcionamiento. Básicamente el sistema consta de un émbolo pulimentado para poder penetrar en el cuerpo del taqué, una vávula de retención hidráulica y un muelle para el émbolo. Cuando la leva acciona el taqué (A), el aceite pasa de la cámara de alta presión (7) a la de baja presión (8) y fluye hacía la cámara depósito (9), produciendo la apertura de la válvula. La leva sigue girando (B), ahora ha cambiado de perfil y el muelle de válvula empuja al taqué, que contiene todo el aceite en (9) y el muelle del taqué (6) está totalmente comprimido. Para finalizar, la leva está en su perfil inferior, la válvula está cerrada y alojada en su asiento, el muelle (6) recupera su posición y la válvula de bola (4) abre para que el aceite vuelva a las cámaras (7) y (8).

Este sistema compensa las dilataciones térmicas gracias a que la camisa del taqué (3) contiene unos orificios de fuga perfectamente calculados para que el aceite se aloje en huecos practicados en el bloque o la culata a tal efecto, así siempre tenemos el mismo alzado de válvula y en el momento óptimo.

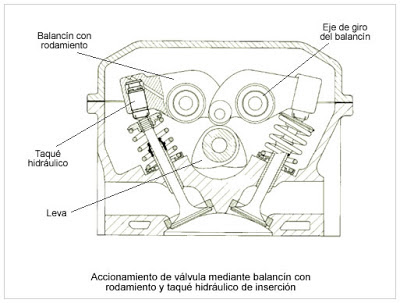

- Balancines: Son las piezas encargadas de transformar el movimiento circular de la leva o lineal del empujador en un movimiento oscilante para accionar la válvula. No todos los motores los usan.

Balancines basculantes para un sistema OHV (árbol de levas en el bloque)

Balancines basculantes para un sistema OHC (árbol de levas en culata)

Balancines oscilantes, que se diferencian de los anteriores en que van montados en el eje de balancines por un extremo y que la leva los acciona directamente para que transmitan el movimiento sobre la válvula. El montaje sobre el eje se hace gracias a un rodamiento de agujas.

Fotografía de un rodamiento de agujas, el anillo exterior se fija a un eje (que permanecerá fijo). El anillo interior contiene las agujas que ruedan a través de la superficie interna del anillo exterior. El anillo interior va fijado a la pieza que queremos que gire, bascule u oscile.

- Válvulas: Son los elementos encargados de mantener la estanqueidad del cilindro y de permitir la expulsión de los gases de escape y la admisión del aire fresco más el combustible (si no es inyección directa).

Arriba una foto con válvulas de admisión (a la izquierda) y de escape (a la derecha). Las de escape son más grandes para permitir un vaciado más óptimo del cilindro, además de que se hacen con materiales más resistentes a las altas temperaturas. La válvula de admisión puede llegar a los 400º C (va refrigerada por el aire fresco de entrada), sin embargo la de escape puede llegar a los 800º C y superar esta cifra. Debajo vemos unos esquemas de como se disponen las válvulas en un cilindro habitualmente.

Las válvulas tienen unas dimensiones concretas que vemos a continuación:

Vemos las denominaciones principales de las dimensiones de una válvula, y los tipos de cabeza de válvula y de cola. Deciros que las válvulas de cabeza plana se utilizan en motores de pequeña cilindrada y fabricación en serie, son baratas relativamente aunque menos resistentes al calor que las válvulas de cabeza esférica, usadas en motores en serie de potencia elevada, soportan mejor el calor. Las válvulas de tulipa son más exóticas, aunque mejores para soportar altas temperaturas, se usan en motores de competición y deportivos de alta gama.

Hay casos especiales, donde a las válvulas se les añaden protuberancias o deflectores para provocar remolinos en el aire fresco de entrada, veamos un ejemplo:

Las válvulas van montadas siempre en la culata (en motores de 4 tiempos). El montaje se realiza en un hueco habilitado en la culata para la válvula, y se hace uso de muelles, guía de válvula, asiento de válvula y cazoleta:

La cazoleta fija el muelle a la cola de la válvula, mediante unos semiconos o chavetas. La guía de válvula va alojada directamente en la culata (por empotramiento).

El asiento de válvula lo veremos a continuación. Es una pieza postiza que se coloca a presión en la culata y sobre la cual la cabeza de válvula descansa y consigue cerrar herméticamente la cámara de combustión.

La guía de válvula os la enseño a continuación:

Arriba teneis un esquema del asiento de válvula y de la guía de válvula. Abajo una fotografía representativa.

Por último, sobre válvulas, los muelles. Deciros que son del tipo helicoidal y puede ser normal o de tensión gradual (estos últimos evitan el efecto oscilante del muelle), y que puede ser simple o doble, dependiendo de las solicitacones mecánicas:

- Mando de la distribución: Todos los elementos anteriores no podrían funcionar correctamente sin este sistema, que es simplemente el encargado de transmitir el movimiento del cigüeñal y sincronizarlo para que las válvulas abran y cierren en el momento exacto. Hay tres grandes tipos de distribución, distribución por piñones, distribución por cadena y distribución por correa dentada. Con unos ejemplos gráficos lo comprenderemos mejor:

Cuando la distancia anteriormente referida es mayor (debido a que el árbol de levas está en cabeza) se acopla un tren de engranajes. Este sistema es complejo de diseñar y fabricar, pero aún se puede encontrar en algunos motores de gran cilindrada.

En la distribución por cadena, utilizamos una cadena de rodillos (llamados torones) para transmitir el movimiento. Este sistema sirve para cualquier tipo de motor, y la cadena tiene la gran ventaja de su mínimo mantenimiento y larga duración. Pero a la larga la cadena hay que sustituirla debido a que surjen holguras entre torones provocadas por las tensiones a las que se la somete. Este ejemplo es para un motor con árbol de levas en bloque motor.

Uso de la cadena de distribución, pero para un motor con árbol de levas en cabeza. El tensor mantiene la cadena con la tensión adecuada (el tensor compensa las holguras entre torones ya que no es fijo). En este ejemplo es para un motor Diésel, pero se usa también con motores de gasolina.

Dos tipos de cadena, con torones normales y la cadena silenciosa con los torones invertidos, que hace su funcionamiento más suave.

La distribución por correa dentada, la solución más usada en todo el mundo, para motores de pequeña y mediana cilindrada. Aquí sustituimos las ruedas dentadas y la cadena de la distribución anterior por correa dentada y poleas dentadas. Las grandes ventajas de usar este sistema son una transmisión completamente silenciosa y un costo económico bajo, pero hay que sustituirla preferentemente cada 80.000 o 120.000 Kms; o a los 5 años como máximo.

Los dos tipos de correa dentada usados. Las correas van fabricadas en fibra de vidrio o con alma de acero laminado trenzado (tipo cable de acero trenzado). Este alma se recubre con caucho sintético o neopreno, muy resistente al desgaste. El dorso de la correa va fabricado en policloropreno, un material que aguanta muy bien la abrasión y ataques de agentes externos, como el aceite, grasas lubricantes y fluidos usados para el motor.

Bien, por hoy es suficiente. Ya sabemos de que se compone un sistema de distribución genérico. En próximos artículos seguiremos avanzando en el conocimiento y comprensión de este sistema tan importante para el motor.

A continuación, la bibliografía consultada:

- http://www.aficionadosalamecanica.net/taques-hidraulicos.htm

- http://mecanicayautomocion.blogspot.com.es/2009/03/sistema-de-distribucion.html

- http://ddmpautomotriz.blogspot.com.es/2010/09/sistema-de-distribucion.html

- http://vekinandres.blogspot.com.es/2011/06/sistema-de-distribucion.html

- http://www.aficionadosalamecanica.net/motor-distribucion.htm

.jpg)

.jpg)

estuvo bueno pero falta especificar algunas cosas como ventajas y desventajas y en que clase de motores se utiliza y por que nada mas compa

ResponderEliminar