MECÁNICA DEL AUTOMÓVIL PARTE I

Hola a todos:

Este será el primero de una serie de artículos dedicados

al automóvil y a la competición automovilística, en los cuales se intentará

abarcar de una manera muy genérica los conceptos básicos que hay que conocer sobre

el automóvil antes de adentrarnos en cosas más complicadas.

Bien,

en esta primera parte comenzaré por lo que creo, a mí entender, que es más

sencillo de explicar, la parte mecánica de un automóvil (tanto de calle como

competición).

Para meternos ya en “harina”, empezaré por definir lo que

es la base de todo automóvil, el elemento sobre el que se apoyan todos los

demás y quizá uno de los más importantes (sino el que más), me estoy refiriendo

al “chasis”.

·

Chasis

La primera pregunta

que hay que hacerse es, ¿qué es un “chasis” o bastidor? Bien, en ingeniería la

palabra “chasis”, o bastidor, se refiere a un conjunto de elementos unidos de

tal manera que forman una estructura “intraslacional”, es decir, una estructura

completamente rígida o considerada rígida.

Esto trasladado al mundo del automóvil

significa que el chasis de nuestro vehículo será la estructura encargada de

conectar las cuatro ruedas, recibir todas las cargas y esfuerzos, ubicar todos

los componentes en la posición más ventajosa y además, hacer las veces de

célula de seguridad o supervivencia, entendiéndose por esta última la parte del

vehículo que se considerará “indeformable” a efectos prácticos. A continuación unas figuras ilustrativas de lo

que es un chasis:

Estoy completamente seguro de que os habéis fijado en que hay una diferencia fundamental entre estos dos modelos que os expongo, ¿verdad?

La

diferencia fundamental es que son dos tipos de bastidores completamente

diferentes. El modelo de arriba es el denominado chasis independiente,

no todos son así pero en este observamos que está formado por largueros (las

dos vigas que abarcan todo el largo del vehículo) y travesaños (vigas colocadas

en sentido transversal a los largueros). Este chasis se llama independiente porque

es el elemento portante de la carrocería, es decir, será el elemento que

aguante todos los esfuerzos y torsiones producidos por la marcha del vehículo,

además de aguantar los impactos que pudieran ocurrir, y sostener el resto de

elementos que componen nuestro vehículo. Es muy común su uso en automóviles Todo

Terreno, camiones y autobuses por su buena resistencia y sencillez de diseño,

sufriendo pocos daños en caso de impacto. Sin embargo, no todo son ventajas, y

los grandes inconvenientes de este modelo son su peso, bastante alto, y sobre

todo la forma de construcción hace que las suspensiones no terminen de trabajar

de la forma más correcta (ya lo explicaré mejor en el apartado de suspensiones),

aunque hay otros modelos de chasis independiente, que explicaré más tarde, que

sí hacen trabajar mucho mejor a la suspensión del automóvil.

El

chasis de abajo es el considerado como chasis monocasco o carrocería

autoportante. La diferencia con el anterior estriba en que aquí la

carrocería al completo del vehículo y el chasis son la misma cosa, es decir, la

estructura es una especia de “todo en uno” que hace las veces de elemento

portante y elemento portado. Su uso se justifica por la mayor ligereza del

conjunto, obteniéndose buenos valores de rigidez torsional y resistencia. Este

chasis a su vez hace que las suspensiones trabajen de manera más correcta y el

vehículo sea más estable en toda condición de uso.

Pues

una vez he explicado los dos tipos de bastidores más comunes que encontramos en

el mundo del automóvil, pasamos a explicar cómo son los de competición (pondré

especial interés en la Fórmula1).

A

la hora de diseñar un chasis en competición se deben tener en cuenta ciertos

factores cómo:

-

Peso.

-

Rigidez torsional

(capacidad de soportar distintos Momentos de Fuerza).

-

Resistencia.

-

Resiliencia

(resistencia al impacto).

-

Sencillez.

Pues a continuación

pasaré a explicar más detenidamente cuales son los chasis más comunes

utilizados tanto para automóviles de calle como los de competición, su diseño y

funcionamiento.

-

Chasis en

escalera o bitubo: Los perfiles

tubulares se han revelado muy resistentes a la torsión a lo largo del tiempo.

Al principio se empezaron a usar montados sobre largueros (acordaos del chasis

independiente que puse de ejemplo) en I, esto último quiere decir que la viga

utilizada para los largueros posee una sección con forma de I. Ejemplos:

Este chasis normalmente estará configurado

por dos vigas de sección tubular, unidas por refuerzos transversales,

diagonales, o los dos. A continuación enumero sus ventajas e inconvenientes:

-

Ventajas: Alta

durabilidad, fácil acceso a los componentes mecánicos, no sufre daños graves en

accidentes y bastante sencillo de diseñar y realizar.

-

Inconvenientes:

Es pesado, y además posee menor rigidez torsional que otros tipos diferentes,

necesidad de que los soportes de suspensión delantera sean muy rígidos, además

de incluir algún soporte para dirección (tipo mamparo por ejemplo).

-

Chasis

multitubular: El nombre en sí podría

referirse a casi cualquier tipo de chasis, ya que muchos de los tipos utilizan

perfiles tubulares como elementos de formación del bastidor, pero en el caso

que nos ocupa, nos estamos refiriendo a un bastidor con cuatro elementos

laterales y poco o ningún arriostramiento entre estos, es decir, poca o ninguna

triangulación. Ejemplos:

A continuación enumero las ventajas e

inconvenientes:

-

Ventajas: Es

mejor que un chasis bitubo y coste económico contenido.

-

Inconvenientes:

El diámetro de los tubos debe ser importante, hay que incluir algunas

diagonales para arriostrar (rigidizar), hay que poner especial cuidado con la

soldadura de los tubos, la accesibilidad a los componentes es más complicada

que en un chasis bitubo, las cargas de flexión (momentos flectores) lo hacen

frágil y la durabilidad depende del peso sobre todo.

-

Chasis cercha: En primer lugar voy a definir lo que se conoce como

“cercha” en ingeniería, y ya explico en qué consiste este tipo de chasis.

En ingeniería, una “cercha o estructura

articulada” no es más que un bastidor o estructura formado por elementos rectos

conectados entre sí, conexiones llamadas nudos, los cuales se colocan siempre

en los extremos con el objetivo de obtener una estructura rígida e intraslacional.

Por lo general, los elementos a unir suelen ser delgados y soportan poca carga

lateral, porque la finalidad de la cercha es soportar cargas directamente en

los nudos, y no sobre los elementos. En la figura se puede ver una cercha y

como actuarían las cargas:

Las flechas interiores indican la

dirección de las fuerzas aplicadas en cada nudo, las fuerzas exteriores o

cargas son representadas por las flechas exteriores a la estructura.

Después de explicar lo que es una cercha, la definición de “chasis

cercha” creo que estará un poco más clara. Este tipo de chasis no es más que

una estructura articulada aplicada al automóvil, es decir, el bastidor de

nuestro vehículo es una cercha. Un chasis cercha ideal consistiría en una caja

rectangular con barras diagonales en todas sus caras diagonalizadas, pero esto

es completamente imposible, así que se suele dividir en 3 o 4 subchasis que se

hacen a partir de estructuras articuladas (serían como mini cerchas). A

continuación varios ejemplos de este tipo de bastidor:

Sus

ventajas e inconvenientes son los siguientes:

-

Ventajas: Pasa

por ser uno de los tipos más eficientes de chasis, consecuencia de su bajo peso

y gran resistencia a la torsión y a la flexión; materia prima económica (acero

normalmente), chasis con alta durabilidad debido a que todas las cargas son

axiales (a lo largo del eje de los tubos), al ser un chasis compartimental

(recordad que están hechos de varias sub-estructuras) aguanta muy bien los

impactos y la deformación es muy progresiva.

-

Inconvenientes:

Costos de fabricación y de diseño más altos que en anteriores tipos, grandes

prestaciones estructurales pero sacrificando la accesibilidad a sus

componentes, se deben sellar los interiores de los tubos para evitar fallas por

corrosión.

-

Chasis

monocasco (monocoque): Me he dejado

para el final el que probablemente sea el chasis más utilizado para fabricación

de automóviles actualmente. El principio básico de funcionamiento y de diseño

de un monocasco es simplemente pensar que las cargas son absorbidas por toda la

periferia del mismo, es decir, por todo su contorno. Esto se observa mejor con

un buen ejemplo gráfico:

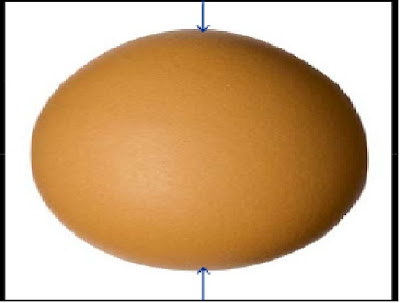

No es que me haya dado de repente por

gastar bromas, simplemente es que el mejor ejemplo de chasis monocasco en la

naturaleza es este, el huevo. Las flechas azules representarían unas cargas

ficticias de compresión y esas cargas, al tener el huevo la forma tan peculiar,

las repartirá por toda la superficie (todo su contorno). Tenemos alta

eficiencia estructural ya que el huevo es una estructura ligerísima pero, a la

vez, bastante resistente desde el punto de vista ingenieril.

Las primeras aplicaciones de este concepto

surgieron en el campo de la aeronáutica, y más tarde, se trasladarían al

automóvil. A continuación algunos ejemplos de chasis monocasco:

Como podréis observar, a la vista de los

ejemplos, el chasis de un vehículo de Fórmula 1 es efectivamente una célula

monocasco. Ahora paso a enumeraros las ventajas e inconvenientes de este tipo

de chasis (y último ya), y luego me detendré un poquito más en el chasis del

Fórmula 1:

-

Ventajas: Diseño

de chasis con espesores de lámina excepcionalmente bajos (0,6-0,8 mm),

estructura aún más eficiente que la cercha, posibilidad de utilizar composites

en su fabricación (materiales compuestos).

-

Inconvenientes:

Quizá el único inconveniente es que es más caro de desarrollar que los anteriores tipos expuestos, pero esto

queda mitigado por sus múltiples e importantes ventajas.

Cómo dije al principio, quería centrarme un poquito más en el chasis monocasco de un Fórmula 1, elementos y composición de los mismos. Como muchos de vosotros sabréis, y habréis oído hablar, el material que compone el chasis de un Fórmula 1 actual es la fibra de carbono (carbon fiber). Este material es un composite (material compuesto) formada por un material precursor, obtenido de la oxidación y pirolisis térmica del mismo, habitualmente el material usado es PAN (poliacrilonitrilo).

Para lograr una fibra de ata resistencia se calienta este material hasta los 2500 o – 3000 o C, en los llamados hornos autoclave. En ese preciso momento, se empiezan a formar los tubos y láminas que conformarán las “telas”, que serán impregnados de resina epoxy para aglomerar el material y luego se conforma para darle la forma deseada, después de “curar” la resina.

Los espesores de las telas de fibra de carbono varían según el tipo entre 0,13 mm para las telas unidireccionales y 0,33 mm para las telas entrecruzadas.

A continuación, ejemplos gráficos de un chasis de F1, la llamada célula de supervivencia, y coche completo:

Creo

que por ahora está bien, espero que este texto os sirva para comprender mejor

que es un chasis de un vehículo y los diferentes tipos que hay. En el próximo

documento abordaré las suspensiones de un automóvil y, en especial, las de un

Fórmula 1.

A continuación, la bibliografía consultada:

- Mecánica Vectorial para Ingenieros. Ferdinand P. Beer, E. Russell Johnston, Jr. MACGRAW-HILL, 5ª edición.

- Física Universitaria. Young, Freeman, Sears, Zemansky. Addison Wesley, 9ª edición.

- http://www.elchapista.com/chasis_carrocerias_vehiculos.html

- http://www.arpem.com/coches/coches/audi/q5/fotos/2011/chasis-1.html

- http://archivo.marca.com/edicion/marca/motor/zona_alonso/es/desarrollo/1154722.html

- http://es.scribd.com/doc/20314825/Diseno-y-tipos-de-chasis

- http://www.interempresas.net/Plastico/Articulos/16574-La-fibra-de-carbono-un-material-para-el-siglo-21.hatml.

- http://www.formula1.com/inside_f1/rules_and_regulations/technical_regulations/8697/.

A continuación, la bibliografía consultada:

- Mecánica Vectorial para Ingenieros. Ferdinand P. Beer, E. Russell Johnston, Jr. MACGRAW-HILL, 5ª edición.

- Física Universitaria. Young, Freeman, Sears, Zemansky. Addison Wesley, 9ª edición.

- http://www.elchapista.com/chasis_carrocerias_vehiculos.html

- http://www.arpem.com/coches/coches/audi/q5/fotos/2011/chasis-1.html

- http://archivo.marca.com/edicion/marca/motor/zona_alonso/es/desarrollo/1154722.html

- http://es.scribd.com/doc/20314825/Diseno-y-tipos-de-chasis

- http://www.interempresas.net/Plastico/Articulos/16574-La-fibra-de-carbono-un-material-para-el-siglo-21.hatml.

- http://www.formula1.com/inside_f1/rules_and_regulations/technical_regulations/8697/.

Muy interesante y útil. Los aspectos mecánicos e internos de un coches son generalmente desconocidos. Es bueno encontrar en internet post de este tipo que muestran y transmiten conocimientos que ayuda a entender y saber más sobre esto, algo fundamental. Gracias por compartirlo!

ResponderEliminar